Hasung est un fabricant professionnel de machines de fonderie et de fusion de métaux précieux depuis 2014.

Quel est le principe d'une machine de fusion par induction ?

Aujourd'hui, les entreprises ont radicalement transformé le traitement des métaux grâce aux fours à induction, qui permettent une fusion et un raffinage précis et efficace. Ces machines sont utilisées dans des secteurs tels que la métallurgie, la fonderie industrielle et la joaillerie. Les fours à induction exploitent de puissants principes électromagnétiques pour travailler facilement une grande variété de métaux, des alliages industriels à l'argent et à l'or. Leur polyvalence et leur importance capitale dans le domaine de la métallurgie se manifestent par leurs nombreuses applications, allant de la création de bijoux complexes aux opérations de fonderie de grande envergure.

La science derrière le chauffage par induction

Le concept d'induction électromagnétique, découvert par Michael Faraday au XIXe siècle, est le principe fondamental de la fusion par induction. Un champ magnétique variable se crée lorsqu'un courant alternatif (CA) traverse un conducteur enroulé en bobine. Les champs de Foucault sont des courants électriques circulants qui se développent lorsque ce champ magnétique interagit avec un matériau conducteur, tel qu'un métal placé à l'intérieur de la bobine. L'effet Joule est le processus par lequel ces courants électriques génèrent de la chaleur en raison de l'impédance électrique du métal.

Le chauffage par induction produit de la chaleur instantanément au cœur du métal, ce qui le rend bien plus efficace que les techniques de chauffage traditionnelles qui dépendent de sources de chaleur externes. Il est ainsi idéal pour la fusion des métaux avec un minimum de gaspillage d'énergie, car il garantit un chauffage rapide et uniforme. De plus, les risques de contamination sont réduits grâce à l'absence de contact direct entre le métal et la source de chaleur, préservant ainsi la pureté du matériau en fusion.

Composants essentiels des machines de fusion par induction

Les machines de fusion par induction sont composées de divers éléments essentiels, chacun étant crucial pour le processus de fusion :

● Bobine d'induction : L'élément principal chargé de produire le champ magnétique est la bobine d'induction, généralement en cuivre en raison de son excellente conductivité électrique. Afin d'assurer une dissipation thermique efficace, la structure et la disposition de la bobine sont adaptées à différentes dimensions et formes de métaux.

● Système d'alimentation : Le courant alternatif nécessaire à l'induction électromagnétique est fourni par l'alimentation. Afin d'optimiser le processus d'induction pour différents métaux et applications, des convertisseurs de vitesse sont fréquemment utilisés pour modifier la fréquence du courant.

● Creusets : Durant toute la fusion, le métal en fusion est contenu dans des creusets. Ces derniers sont fabriqués dans des matériaux comme la céramique ou le graphite, compatibles avec le métal en fusion, afin de résister aux hautes températures et d’éviter les réactions chimiques.

● Systèmes de refroidissement : La fusion par induction générant une chaleur importante, un fonctionnement fiable nécessite des systèmes de refroidissement performants. Des échangeurs de chaleur et des serpentins refroidis à l’eau sont souvent utilisés pour dissiper l’excès de chaleur et prolonger la durée de vie de l’équipement.

Principe de fonctionnement

On pourrait donner ici une description détaillée du fonctionnement d'un four de fusion par induction :

▶ Placement du métal : À l'intérieur de la bobine d'induction, le matériau à fondre est placé dans un creuset.

▶ Application de puissance : Un courant alternatif généré par les sources d’alimentation traverse la bobine d’induction pour générer un champ magnétique fluctuant.

▶ Induction par courants de Foucault : En générant une résistance électrique, le champ magnétique provoque la circulation de courants appelés courants de Foucault dans le métal, produisant ainsi de la chaleur.

▶ Processus de fusion : Le métal fond sous l'effet de la chaleur produite qui élève sa température jusqu'à son point de fusion.

▶ Contrôle de la température : Pour garantir la précision et éviter la surchauffe, des capteurs très sophistiqués et des systèmes informatisés surveillent et régulent constamment la température.

Grâce à l'ajustement de la fréquence et de l'intensité du champ magnétique en fonction de la substance traitée, cette méthode est efficace aussi bien pour les métaux ferreux que non ferreux. La simplification du processus de fusion garantit des résultats uniformes, accroît la productivité et réduit les erreurs humaines.

Avantages des machines de fusion par induction

Comparées aux méthodes de fusion traditionnelles, les machines de coulée par induction présentent de nombreux avantages.

◆ Efficacité énergétique : La fusion par induction surpasse les fours à combustible car elle utilise des champs électromagnétiques pour produire instantanément de la chaleur au sein du métal. Son système de chauffage ciblé réduit considérablement le gaspillage d’énergie, offrant ainsi une efficacité thermique exceptionnelle. De plus, ce procédé permet de réduire la consommation d’énergie, ce qui en fait une alternative économique et écologique aux applications industrielles existantes.

◆ Contrôle précis de la température : Les technologies modernes d’automatisation des bâtiments offrent aux opérateurs un contrôle extrêmement précis de la température et une surveillance en temps réel. Ce niveau de précision garantit non seulement des conditions de fusion optimales, mais améliore également les propriétés métallurgiques, pour des résultats toujours exceptionnels. La possibilité d’ajuster précisément la température réduit les variations de matériaux et améliore la qualité globale du produit.

◆ Avantages environnementaux : La fusion par induction représente une avancée majeure vers des procédés industriels plus respectueux de l’environnement. Contrairement aux fours classiques, qui consomment des combustibles fossiles et émettent des gaz dangereux, ce procédé ne dégage aucune fumée toxique, réduisant ainsi considérablement son empreinte carbone. De plus, l’absence d’émissions liées à la combustion est en phase avec les objectifs de développement durable mondiaux, faisant de la fusion par induction un élément essentiel des procédés de fabrication écologiques.

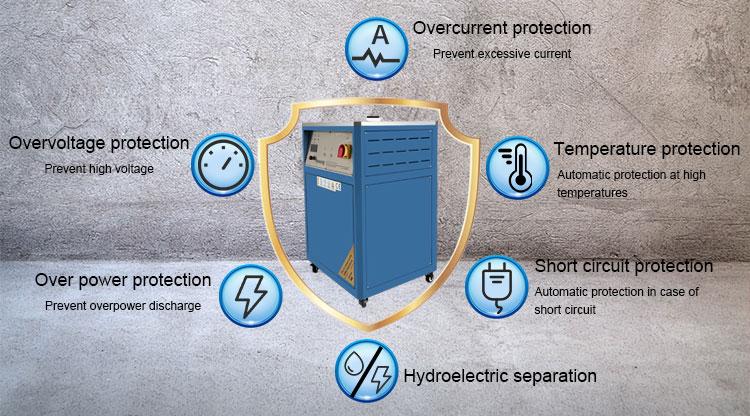

◆ Sécurité et propreté : L’absence de combustible et de flammes apparentes réduit considérablement les risques d’incendie, garantissant ainsi un environnement de travail plus sûr. De plus, les systèmes à induction fonctionnent avec un niveau sonore et une émission de particules très faibles, contribuant à un lieu de travail plus propre et plus sain. Cela protège non seulement les travailleurs, mais améliore également l’efficacité opérationnelle en réduisant les risques d’accidents ou de contamination.

Applications de la technologie de fusion par induction

Grâce à sa polyvalence, la technique de fusion par induction s'est largement répandue dans de nombreux secteurs industriels :

● Industrie de la joaillerie : Pour la production de motifs complexes et d'alliages de haute pureté, la fusion par induction est fréquemment utilisée pour fondre des métaux précieux comme l'or, l'argent, voire le platine.

● Applications industrielles : Cette méthode est utilisée pour fondre des alliages et des métaux de haute pureté utilisés dans les secteurs de l'électronique, de l'automobile et de l'aérospatiale.

● Opérations de fonderie : Pour garantir l'uniformité et la précision de la production de métaux à grande échelle, les fours de fusion par induction sont essentiels aux opérations de coulée et de remise à neuf.

Comparaison avec les techniques de fusion traditionnelles

Comparées aux méthodes de fusion classiques à base de combustible, les machines de fusion par induction offrent de nombreux avantages.

■ Efficacité : La fusion par induction réduit les coûts d'exploitation car elle est plus rapide et consomme moins d'énergie.

■ Impact environnemental : La fusion par induction est une alternative plus durable que les fours traditionnels qui utilisent des combustibles fossiles et produisent des émissions de carbone plus importantes.

■ Précision : Il peut être difficile d’obtenir une qualité et une constance élevées avec les méthodes traditionnelles, mais la capacité de réguler précisément les températures garantit les deux.

Innovations et tendances technologiques

Les capacités des machines de coulée par induction ont été considérablement améliorées grâce aux développements récents :

● Conception de bobines améliorée : Les améliorations apportées à la conception et aux matériaux des bobines ont permis d’accroître l’efficacité tout en consommant moins d’énergie.

● Intégration de l'automatisation : La surveillance en temps réel, la maintenance programmée et l'optimisation des flux de travail sont rendues possibles par les systèmes d'automatisation intelligents et l'intégration de l'Internet des objets.

● Production verte : L’industrie métallurgique adopte des techniques respectueuses de l’environnement grâce aux progrès réalisés en matière de fournitures écologiques et de technologies économes en énergie.

Ces innovations témoignent de l'engagement du secteur à accroître la productivité, à réduire l'impact négatif sur l'environnement et à répondre aux besoins de la production moderne.

Conclusion

Élément essentiel de la métallurgie moderne, le four à induction offre une méthode précise, efficace et écologique de fusion et de purification des métaux. Ces outils ont transformé de nombreux secteurs, des fonderies à grande échelle à la joaillerie, grâce aux principes de l'électromagnétisme. Les fours à induction devraient jouer un rôle encore plus important dans l'évolution des procédés de transformation des métaux, à la fois efficaces et respectueux de l'environnement, dans les années à venir, à mesure que les progrès techniques améliorent leur fonctionnement et leur conception. Découvrez plus d'informations sur les fours à induction sur Hasung !

Shenzhen Hasung Precious Metals Equipment Technology Co., Ltd. est une entreprise d'ingénierie mécanique située à Shenzhen, ville dynamique et à la croissance économique fulgurante du sud de la Chine. Elle est un leader technologique dans le domaine des équipements de chauffage et de fonderie pour l'industrie des métaux précieux et des nouveaux matériaux.

Notre solide expertise en matière de technologie de coulée sous vide nous permet également de servir nos clients industriels en coulant de l'acier fortement allié, des alliages platine-rhodium nécessitant un vide poussé, de l'or et de l'argent, etc.

Tél. : +86 17898439424

E-mail:sales@hasungmachinery.com

WhatsApp : 0086 17898439424

Adresse : N° 11, Jinyuan 1st Road, Heao Community, Yuanshan Street, Longgang District, Shenzhen, Chine 518115