Hasung є професійним виробником ливарних та плавильних машин для дорогоцінних металів з 2014 року.

Hasung - Машина для розпилення дорогоцінних металів, золота, срібла, міді, 200 меш

Керуючись потребами бізнесу, ми постійно оптимізуємо та вдосконалюємо наші технології, зокрема. Ці технології сприяють нашому високоефективному виробничому процесу. У сфері застосування ливарного обладнання для металу обладнання для розпилення порошку золота, срібла та міді виявляється дуже корисним.

Маючи потужні можливості в дослідженні та розробці продукції, компанія Shenzhen Hasung Precious Metals Equipment Co., Ltd забезпечує регулярний запуск нових продуктів. Наш новий продукт – обладнання для розпилення порошку золота, срібла та міді – є абсолютно новою серією та має різні характеристики. Ми пропонуємо покупцям обладнання для розпилення порошку золота, срібла та міді з дорогоцінних металів за цінами, які їм відповідають, що відповідають їхній кишені. Shenzhen Hasung Precious Metals Equipment Co., Ltd надаватиме високоякісні послуги та забезпечуватиме клієнтам кращий досвід. Таким чином, компанія може продовжувати зміцнювати свої майбутні потужності в технологічних інноваціях та прагнути створювати повноцінний екологічний ланцюг продуктів.

| Місце походження: | Гуандун, Китай | Хвороба: | Новий |

| Тип машини: | Ливарна машина | Відео вихідної перевірки: | Надано |

| Звіт про випробування машин: | Надано | Тип маркетингу: | Новий продукт 2020 |

| Гарантія на основні компоненти: | 2 роки | Основні компоненти: | ПЛК, двигун, електродвигун, посудина під тиском, насос |

| Назва бренду: | HASUNG | Напруга: | 380V |

| Потужність: | 15KW-160KW | Розміри (Д*Ш*В): | 1180x1070x1925 мм |

| Гарантія: | 2 роки | Ключові переваги продажу: | Основні компоненти оригінальні з Японії та Німеччини |

| Розташування виставкового залу: | Жоден | Застосовувані галузі: | Майстерні з ремонту машин, Виробничий завод, Енергетика та гірничодобувна промисловість, Обладнання для розпилення порошків дорогоцінних металів |

| Вага (кг): | 2000 | Застосування: | Платинове золото, каратне золото, срібло та мідь |

| Захисний газ: | Азот або аргон | Охолодження: | Водяний чилер або водопровідна вода |

| Час плавлення: | 15 хв | Місткість металу: | 1KG 2KG 5KG 10KG 100KG 300KG |

| Максимальна температура: | 2200℃ | Спосіб роботи: | Одна клавіша для завершення всього процесу |

| система управління: | Mitsubishi PLC | Зернистість: | 80-200 (регульований) |

| Вакуумний насос: | Оригінальний німецький вакуумний насос -100 кПа |

1 Місткість індукційної плавильної печі: 0,2-1 кг (сталь)

2 Робоча температура: ≤1650℃.

3 Джерело живлення: трифазне, 50 Гц, 25 кВт, IGBT джерело живлення

4 Робочий тиск системи розпилювальних форсунок регулюється від 0 до 6,5 МПа

5 Номінальна вихідна напруга: (вихід ПЧ) 375 В

6 Об'єм циркуляції охолоджувальної води: 50 кубічних метрів/год (м3/год)

7 Тиск охолоджувальної води: 0,2-0,3 МПа (МПа)

8 Ступінь вакууму системи. Граничний ступінь вакууму в холодному стані порожньої печі менше або дорівнює 6×10⁻²Па;

9 Робоча межа вакууму: ≤5 Па

10 Час досягнення граничного ступеня вакууму: ≤30 хв

11 Швидкість підвищення тиску в системі: коли система знаходиться в граничному ступені вакууму в холодному стані, швидкість підвищення тиску менше або дорівнює 15 Па/год.

12 Технічні вимоги до проміжного ковша: місткість близько 1 кг (розраховано по сталі); максимальна температура ≤1100℃; є такі функції, як контроль часу та вимірювання температури, а також сигналізація.

13 Розмір компонування обладнання: приблизно 3 м × 2,5 м × 3,5 м (довжина × ширина × висота)

Опис

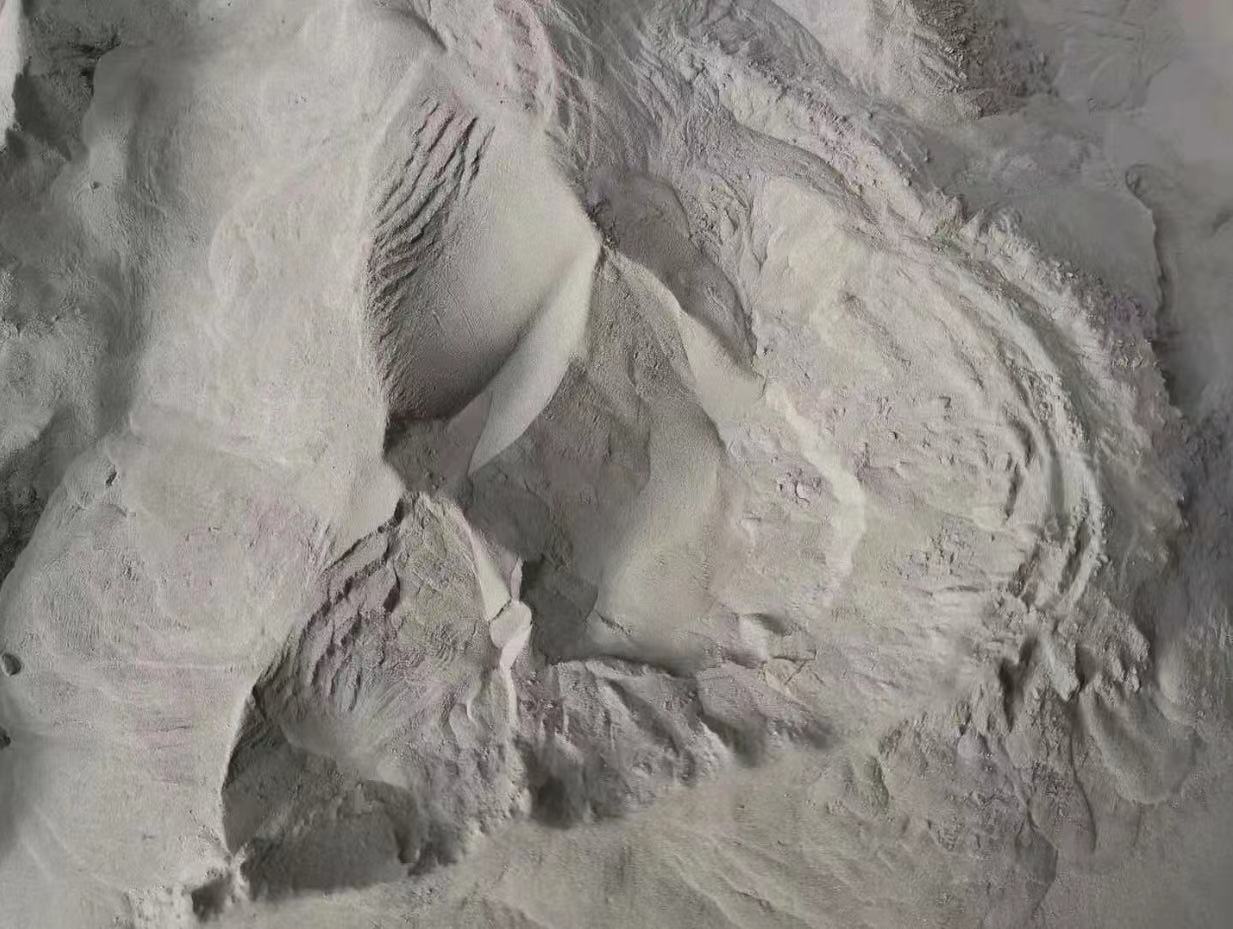

Обладнання для розпилення металевих порошків характеризується незначним забрудненням навколишнього середовища, високим ступенем кулькоподібної форми порошку, низьким вмістом кисню та швидкою швидкістю охолодження тощо. Завдяки багаторічному постійному впровадженню інновацій та вдосконалень, наша компанія кілька разів оновлювала техніку та технологію виробництва порошків газовим розпиленням, щоб виробляти металеві та сплавні порошки високої продуктивності. Наразі ця технологія стала провідним фактором підтримки та просування обладнання для виробництва порошків розпиленням, дослідження нових матеріалів та розробки нових технологій.

Принцип роботи розпилювального обладнання стосується процесу виробництва порошку, в якому плавка металу або сплаву відбувається за певних умов, при цьому металева рідина наливається похило в тигель для термозберігаючого зберігання, що витікає через отвір для відведення рідини (вниз), і використовується гази високого тиску сопла для подрібнення металевої рідини на велику кількість дрібних крапель рідини; краплі рідини, що летять, тверднуть у вигляді кульок або підкульок, і таким чином завершується весь процес виробництва порошку.

2. Характеристики та параметри

I. Обладнання для розпилення металевого порошку має такі характеристики:

1.1 Відповідність вимогам виробництва металів та їх сплавів, які неможливо виготовити методом водного розпилення.

1.2 Виготовлення порошку кулькоподібної або підкулькоподібної форми.

1.3 Виготовлення численних спеціальних порошків сплавів для подолання аліквації, спричиненої швидким затвердінням.

1.4 Використання відповідного методу обробки, щоб частинки порошку досягли необхідного діапазону.

Обладнання для розпилення металевого порошку в основному містить такі частини: піч середньої частоти для плавлення (10 кг, 25 кг, 50 кг, 100 кг, 200 кг), піч для витримки (10 кг, 25 кг), система розпилення, резервуар для розпилення, система збору порошку та пилу, система подачі газу.

система, система водяного охолодження, система керування, джерело живлення середньої частоти, система живлення витримуючої печі (типи рівня 10 кг, 25 кг не оснащені витримуючою піччю) тощо.

3.1 Індукційна плавильна піч:

Фактично, це багатофункціональна індукційна плавильна піч. Вона складається з корпусу печі, кришки печі, механізму підйому, механізму вимірювання температури, індукційної котушки та механізму нахилу печі. Індукційна котушка є ядром плавки та відповідає проміжній потужності; тигель розташований в індукційній котушці та може заливати та розливати за допомогою електрики; механізм нахилу (тиглі рівня 10 кг та 25 кг оснащені ручним розливанням) з'єднаний з гідравлікою, а швидкість розливання може регулюватися гідравлічним пропорційним клапаном.

3.2 Піч витримки:

Піч для витримки являє собою контейнер для металевої рідини, розташований на системі розпилювальних форсунок, який виконує функцію ізоляції. Вона менша за тигель плавильної системи та має вузький корпус, що забезпечує енергію тиску металевої рідини. Піч для витримки має систему нагрівання та систему вимірювання температури. Система нагрівання печі для витримки поділяється на два типи: резистивний нагрів та індукційний нагрів. Резистивний нагрів може досягати 1200°C, тоді як індукційний нагрів - близько 1900°C. Однак користувач повинен вибрати відповідний матеріал тигля. Існує два варіанти живлення печі для витримки. Для резистивного нагріву використовується регулятор потужності сильного струму, а для індукційного нагріву - тирізонтне джерело живлення середньої частоти.

3.3 Система розпилення:

Він виготовлений з розпилювальної форсунки, трахеї високого тиску, клапана тощо.

3.4 Резервуар (камера розпилення):

Фактично, це контейнер, який може підключати всі пристрої відповідно до вимог. Це простір для конденсації крапель металевої рідини. Внутрішня стінка виготовлена з нержавіючої сталі, а зовнішня - з вуглецевої сталі, а розмір резервуара залежить від вимог до виробництва порошку та його місткості.

3.5 Система збору порошку та пилу:

Під час процесу виробництва порошку особливо дрібні порошки летять по трубопроводу вздовж високошвидкісного потоку повітря. Вони виконують функцію вторинного збору під час проходження через обладнання та досягають ефекту зменшення забруднення навколишнього середовища та споживання матеріалів. Наразі збирання здійснюється за допомогою циклонного сепаратора та збору водної фази.

3.6 Гідравлічна система:

Система в основному забезпечує гідравлічну потужність для нахилу пристрою та підйому кришки печі.

3.7 Система газопостачання:

Він складається з інтелектуального клапана, клапана регулювання тиску, редукційного клапана, датчика тиску, шланга високого тиску та

індикатор тиску. Завдяки інтелектуальній системі, оперативний персонал може регулювати тиск подачі газу в розпилювальну форсунку онлайн у будь-який час під час роботи на великій відстані та записувати дані на ПК для подальшого використання та дослідження, щоб отримати точну техніку виробництва порошку. Система також може бути додатковою, розділеною на ручне та автоматичне керування.

Має понад 30 патентів та сертифікатів

З: Який термін дії гарантії на вашу машину?

В: Гарантія два роки.

З: Яка якість вашої машини?

A: Безумовно, це найвища якість у Китаї в цій галузі. У всіх машинах використовуються найкращі деталі всесвітньо відомих брендів. З чудовим виконанням та надійною якістю найвищого рівня.

З: Де розташована ваша фабрика?

A: Ми знаходимося в Шеньчжені, Китай.

З: Що ми можемо зробити, якщо у нас виникнуть проблеми з вашою машиною під час її використання?

A: По-перше, наші індукційні нагрівальні машини та ливарні машини мають найвищу якість у цій галузі в Китаї, клієнти

Зазвичай він може використовуватися більше 6 років без будь-яких проблем за умови нормального використання та обслуговування. Якщо у вас виникнуть будь-які проблеми, нам потрібно, щоб ви надали нам відео з описом проблеми, щоб наш інженер міг оцінити її та знайти рішення для вас. Протягом гарантійного терміну ми безкоштовно надішлемо вам запчастини для заміни. Після закінчення гарантійного терміну ми надамо вам запчастини за доступними цінами. Безкоштовна технічна підтримка протягом усього терміну служби пропонується.

Тел.: +86 17898439424

Електронна пошта:sales@hasungmachinery.com

WhatsApp: 0086 17898439424

Адреса: № 11, 1-ша дорога Цзіньюань, громада Хеао, вулиця Юаньшань, район Лунган, Шеньчжень, Китай 518115